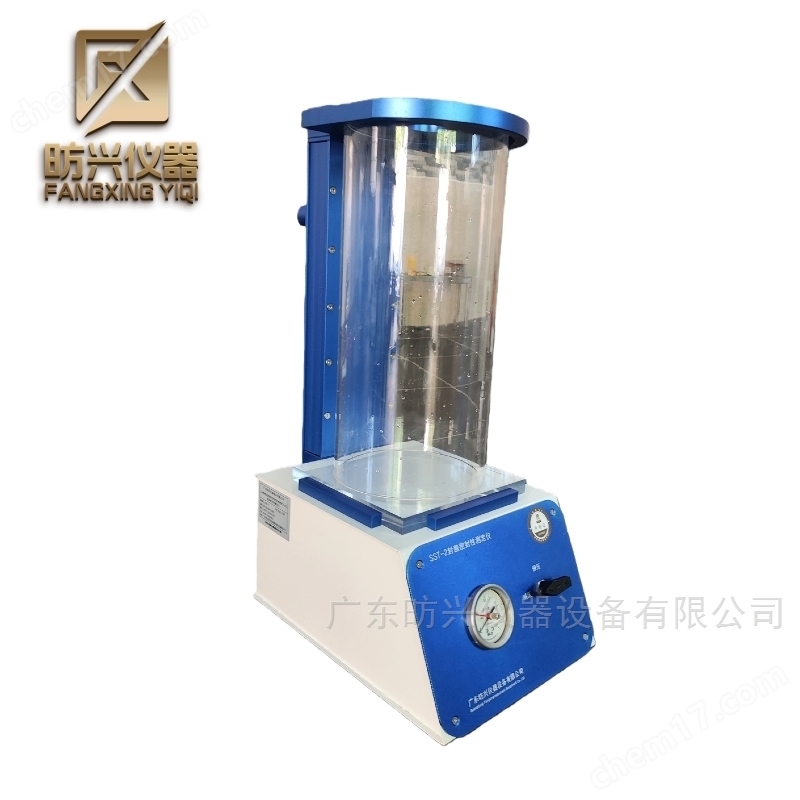

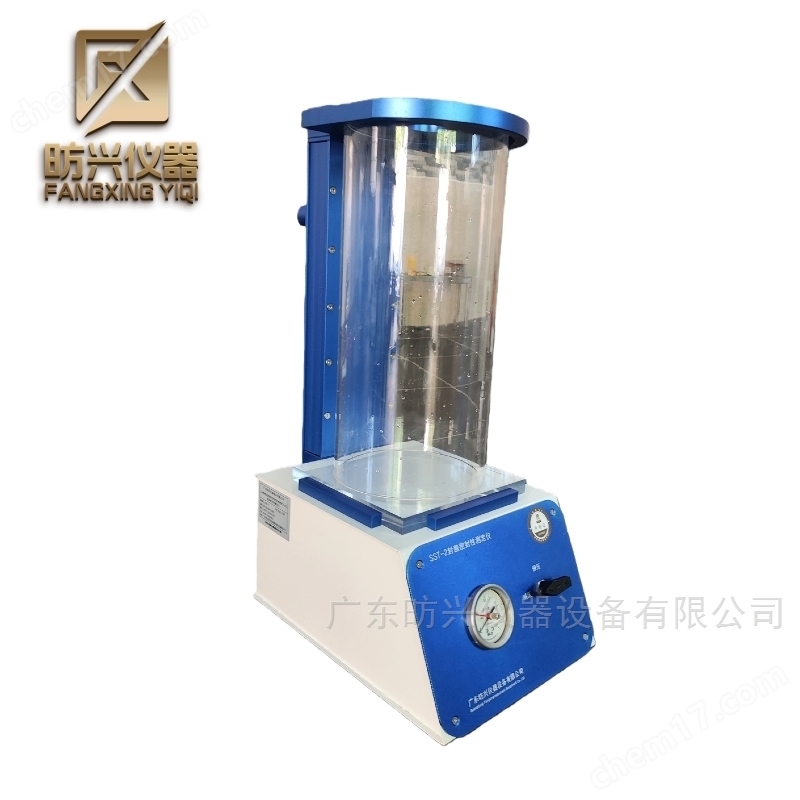

封盖密封性测试仪是食品、药品、化妆品及化工行业保障包装完整性的关键设备,通过负压抽吸、正压加压或真空衰减等方法,检测瓶盖、软管、铝箔封口等是否泄漏。其结果直接关系到产品保质期、无菌性和消费者安全。在日常使用中,可能会因参数设置不当、夹具不匹配、传感器漂移或样品准备疏漏,导致误判漏封、重复性差、设备报警或测试失效等问题。科学识别并快速处置封盖密封性测试仪出现的故障,是实现测得准、判得稳、控得严的核心保障。

一、测试结果不稳定或重复性差

原因:样品放置歪斜、密封圈老化、环境温度波动或夹具松动。

解决方法:

确保样品垂直居中放入测试腔,瓶身与夹具贴合;

定期检查测试腔硅胶密封圈是否变形、开裂,每3–6个月更换一次;

避免在空调出风口或阳光直射下操作,保持室温稳定(20–25℃);

紧固夹具螺栓,防止测试中微位移导致漏气。

二、仪器频繁报“泄漏”但实际密封良好(假阳性)

原因:负压设定过高、测试时间过长、瓶体微孔或标签干扰。

解决方法:

按标准调整参数(如食品瓶常用–60kPa,30秒),避免过度苛刻;

对玻璃瓶或含气饮料,采用阶梯升压法,防止内容物沸腾产生气泡误判;

去除瓶身标签或泡沫垫圈后再测,避免多孔材料释放气体干扰;

使用标准合格样品进行系统验证,确认设备基线正常。

三、漏检不合格品(假阴性)

原因:负压不足、传感器灵敏度下降、微小泄漏未达阈值。

解决方法:

定期用标准漏孔(如10μm孔径)校验设备最小可检泄漏率;

清洁压力传感器接口,防止油污堵塞影响响应;

对高风险产品(如注射剂),改用更灵敏的真空衰减法或高压放电法;

缩短测试周期,增加抽检频次。

###四、设备无法建立真空或压力泄漏快

原因:真空泵油老化、管路接头松动、电磁阀故障。

解决方法:

每500小时更换真空泵油,观察油色是否乳化变黑;

用肥皂水涂抹所有气路接头,查找漏点并紧固;

若电磁阀动作迟缓,拆卸清洗阀芯或更换新品;

检查排气过滤器是否堵塞,影响抽气效率。

更新时间:2026-01-21

更新时间:2026-01-21 点击次数:147

点击次数:147